化(huà)學礦物組成與(yǔ)顯微結構當反應產物的密度小於反應。組成和微觀結構當反應產物的密度小於反應(yīng)物的密度時,會發(fā)生膨脹,浙江剛玉磚(zhuān)紅柱石,矽線石和藍晶石的莫來石形成,氧化鎂和三氧化二鋁反應生成尖晶石(shí)。浙江剛玉磚反應產物的密度大於反應物,則會發生收縮。燒結(jié)是重燃(rán)過程中發生的重要過程。這是再(zài)燃金屬絲收縮的重要原因。耐(nài)火材料的孔隙率,液相量,液相組成和晶粒尺寸均對燒結有(yǒu)很大(dà)影響。液相量越大,晶粒尺寸越小,孔隙率越大,燒結越容易。

重燒線(xiàn)變化也稱為(wéi)殘餘管線變化或高溫體積穩定性。它是指(zhǐ)耐火產品加熱到高(gāo)溫後產品尺(chǐ)寸(長度)的不可逆變化。在使用耐火產(chǎn)品期間,浙江剛玉磚會(huì)進(jìn)行進(jìn)一步的燒結和連續的(de)相變,浙(zhè)江剛玉磚再次引起體積變化,從(cóng)而(ér)導(dǎo)致殘留的收縮(suō)或再燃擴展(zhǎn)。這也是高溫下體(tǐ)積穩定性的一個方麵,並且是耐火材料的重要質量指標。如(rú)果爐頂產品(pǐn)的再熱線收縮太大,將導致磚塊脫落,爐頂掉落。對於各種未燒製產品和未成型耐火材料(liào),該指數甚(shèn)至更為重要。

普通(tōng)耐火磚在生產過程中通常不需要蠕變速率,在製造(zào)低蠕變耐火磚時,浙江剛玉(yù)磚控製耐火磚的耐火原料(liào),並采用製造工藝來生產耐火磚。低蠕變(biàn)耐火磚在高溫環境下具有低蠕變性(xìng)能,浙江剛玉磚就是說,在高溫環(huán)境下隨時間的變化很小。低孔隙度和耐火磚(zhuān)的表觀孔(kǒng)隙率也是耐火磚(zhuān)是否(fǒu)致密輕的指標。用於窯爐襯裏以延長襯裏壽命。高強度耐磨性(xìng),耐火磚具有高強度耐磨性,優於常用的耐火(huǒ)磚。耐火(huǒ)磚在高溫環境下具有高抗壓強度(dù)和高耐磨性。作為耐(nài)火磚的耐火原(yuán)料(liào),可以提高耐火磚的耐磨性。

最後是維修和(hé)使用,例如鋼製(zhì)用戶滑板的維修和重(chóng)複使用。通過這些(xiē)方法,國外一些鋼廠用戶的浙江剛玉磚回收率(lǜ)達到了80%,歐洲也達到了近60%。不同行(háng)業的浙江剛玉磚回收率也不同。由於歐洲水泥行業不含鉻,因此大多數耐火材料都可以(yǐ)破(pò)碎和再利(lì)用。僅使用不到10%的耐火材料。簡而言之,使用後可以使用耐火材料(liào)。脫硫劑,礦渣改(gǎi)良劑(造渣(zhā)劑(jì)),礦渣濺爐保護添(tiān)加劑,水泥原(yuán)料,耐火骨料,鋪路材料,陶瓷原料,玻璃工業原料。

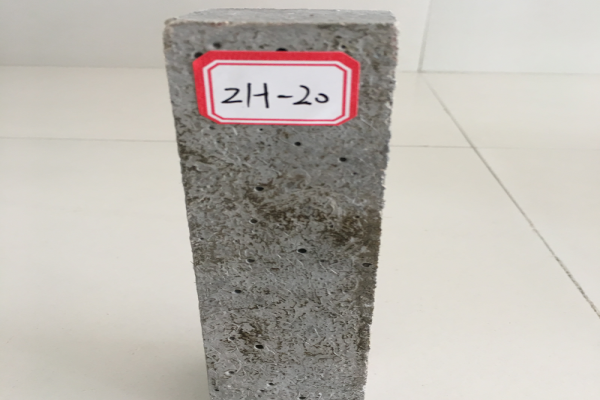

水泥廠可以根(gēn)據浙(zhè)江剛玉磚設備或零件的工作溫度選擇不同類型的耐磨陶瓷(cí)塗料。有關詳細信息,請參閱製造商提供的(de)使用說明書。根據浙江剛玉磚的磨損介質和衝刷速度,風管,彎頭和旋風分離(lí)器(qì)的結構厚度通常為20mm,並且局部磨損嚴重的部件可以增加。施工厚度30mm或40mm。在(zài)建(jiàn)築厚度為20mm的情況下,除油,去除油漆(qī)等後(hòu),將鋼網直接焊接(jiē)在設備母板上。通常,采用花網焊接,焊接點之間的距離為200mm〜300mm隻需將耐磨陶瓷幹粉,水和鋼纖維混(hún)合即可。