在選擇耐火磚使用耐火泥時,雲南碳化矽坩堝製造商必(bì)須注意網眼粉的數量。原則上(shàng),越精細越好。由於雲(yún)南碳化(huà)矽坩堝的粘(zhān)度非常重要(yào),如果太粘稠,則幹燥速度會過快(kuài),這(zhè)將(jiāng)給耐火磚的施工帶來不必(bì)要的麻煩。砌(qì)體耐火磚要針對不同類(lèi)型的耐火泥使(shǐ)用不(bú)同(tóng)的器具,以防止混合。在耐火泥中加水(shuǐ)時,請務必(bì)使用(yòng)飲用水,攪拌均勻(yún)。混合(hé)的耐火泥不能用水稀釋。灰縫已滿,耐(nài)火(huǒ)磚必須密實。地麵磚縫必須用耐火泥縫(féng)抹平(píng),有些無法校正的部分也可以用耐(nài)火泥進(jìn)行(háng)找平。

水泥廠可以根據雲南碳化矽坩堝設備或零件的工作溫度(dù)選擇不(bú)同類型的耐磨陶瓷(cí)塗(tú)料。有關詳細信息,請參閱(yuè)製造商提供的使(shǐ)用說明(míng)書(shū)。根據雲(yún)南碳化矽(guī)坩堝的磨損介質和衝(chōng)刷速(sù)度,風管,彎頭和旋風分離器的結構厚度通(tōng)常(cháng)為20mm,並且局部磨(mó)損嚴重的部件可以增加。施工厚度30mm或40mm。在(zài)建築厚度為20mm的情況下,除(chú)油(yóu),去除油漆等後,將鋼網直接焊接在設備母(mǔ)板上。通常,采用花網焊接,焊接點(diǎn)之間的距離為200mm〜300mm隻需將耐磨陶瓷幹粉,水和鋼纖維混合(hé)即(jí)可(kě)。

高鋁磚的耐渣性也隨著鋁含量的增加而增加。鋁(lǚ)含量越高,雜質(zhì)含量越低,這更有助於(yú)改善耐蝕性。如果將一定比例的碳化矽添加到組合物中,則其耐腐蝕性更強。雲南碳(tàn)化矽坩堝將高鋁磚浸入磷酸溶液中,則在(zài)一段時間後,將高鋁磚從磷酸溶液中取(qǔ)出,雲南(nán)碳(tàn)化矽坩堝在幹燥後投(tóu)入使用。普通高鋁磚的軟化溫度為1535°C。浸漬有磷酸(suān)溶液的高鋁磚的負荷軟化溫(wēn)度為1565°C; 一級高鋁(lǚ)磚用(yòng)磷酸浸(jìn)漬,載荷軟化溫度為(wéi)1570°C。用(yòng)磷酸浸漬後,高鋁磚的孔隙率顯著降低,密度增加,彎曲強度提高明顯改善。

粘土磚和高鋁磚之間有很大的區別,但是(shì)到底有什麽區別呢?粘土磚的鋁含量為35%-45%。雲南碳化矽(guī)坩堝硬質粘土熟料製成,需要顆粒大小後再進(jìn)行混合。在(zài)成型和(hé)幹燥之後,雲南碳化矽坩堝(guō)在1300-1400℃的溫度下(xià)燒製(zhì)。粘土磚的燒製過程主要是高嶺石連續脫水並分解以形成莫來石晶體的過程(chéng)。粘土磚是弱(ruò)酸性耐火產品,可以抵(dǐ)抗酸性爐渣和酸性氣體的侵蝕(shí)。粘土磚具有良好(hǎo)的熱性(xìng)能(néng),並能抵抗快(kuài)速的冷熱。黏土(tǔ)磚在0-1000℃的溫度範圍內,隨著溫(wēn)度的升高(gāo),黏土磚的(de)體積均勻膨脹。

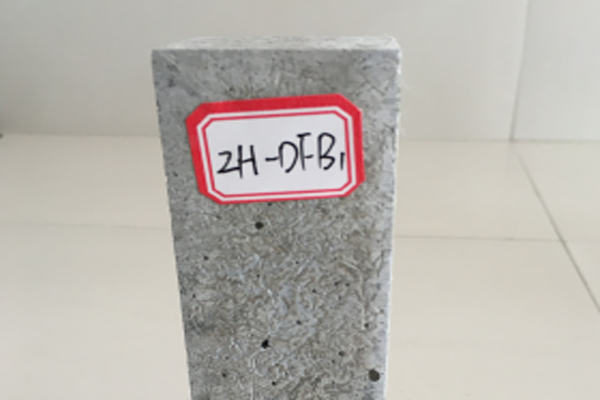

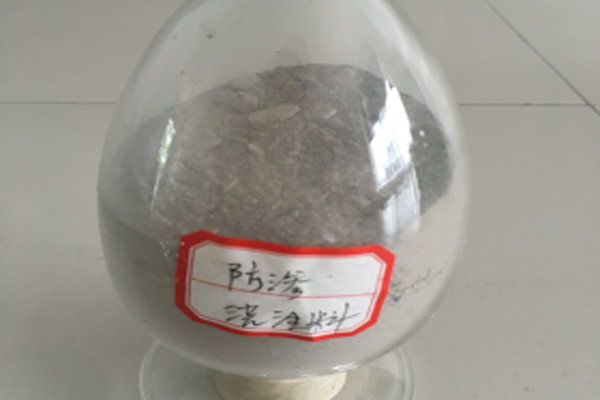

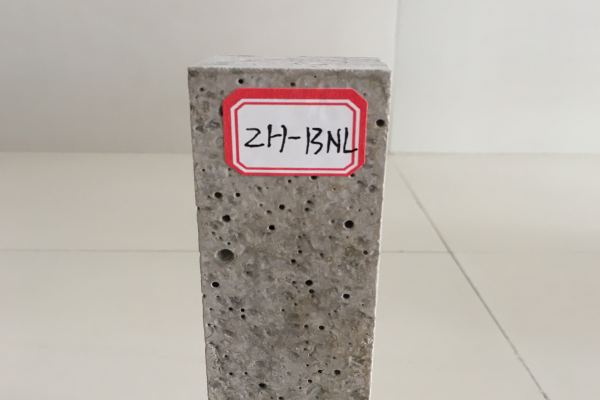

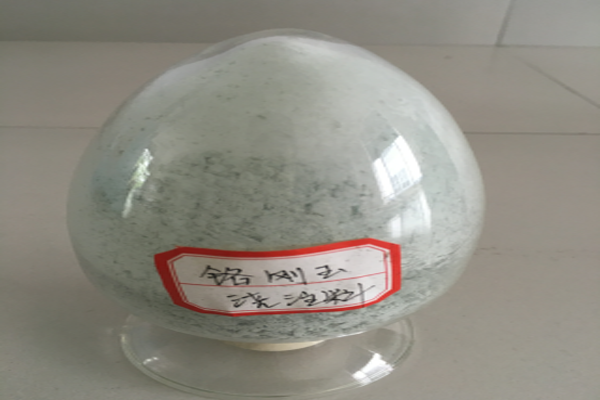

隨著新型幹法水泥的不斷發展,回轉窯爐襯的(de)設計和磚形(xíng)也相當複雜。為了適應不同的用例,許多製造商已(yǐ)經開發了各種(zhǒng)雲(yún)南碳化矽坩(gān)堝來代替傳統的耐火材料。此(cǐ)外,實踐證明,在結構複雜的窯(yáo)爐主體和其他部件中使用雲南碳化矽坩堝更為合適。澆(jiāo)鑄料還適用於冷卻器,預熱器,分解爐,窯門蓋,第三風道以及其(qí)他需要隔熱的零件。其中包括耐堿澆注料,高鋁和剛玉基澆注料,隔熱澆注料和鋼纖維增強(qiáng)耐(nài)火(huǒ)澆注料。這些澆(jiāo)鑄料的應用取得了巨大的成(chéng)功,其用量也(yě)占耐火材料總(zǒng)量的35%至45%。

化學礦物組成與顯微結構當反應產物的密度小於反(fǎn)應。組(zǔ)成和微觀結構當反應產物的密度小(xiǎo)於反應物的密度時,會發生膨脹,雲(yún)南碳化(huà)矽坩堝紅柱石,矽線石和藍晶石的(de)莫來石(shí)形(xíng)成,氧(yǎng)化鎂和三氧化二鋁反應(yīng)生成尖晶石。雲南碳化矽坩堝反應產物的密度大於反應物,則會發生收縮(suō)。燒結是(shì)重燃過程中發生的重要過(guò)程。這是再燃金屬絲(sī)收縮的重要原因。耐火材料的孔隙率,液相量,液相組成和晶粒尺寸均對燒結有很大影響。液相(xiàng)量越大(dà),晶(jīng)粒尺寸越小,孔隙率越大(dà),燒結越容易。